Korbowód Royal Rods 2t Ktm Sx125 16-25 Exc125 16-25 Exc150 20-25 Sx150 16-25 Husqvarna Tc125 16-25 Te150 17-25

KORBOWÓD ROYAL RODS 2T KTM HUSQVARNA GAS GAS

Kod produktu: RM-6215

Charakterystyka produktu:

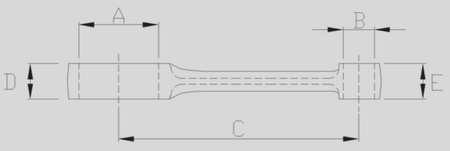

- - Wymiary korbowodu:

A: 28mm B: 19mm C: 110mm D: 16mm E: 16mm - - Wymiary łożyska stopy korobowodu: 22x28x15,8mm

- - Wymiary łożyska głowki korobowodu: 15x19x19,8mm

- - Wymiary sworznia stopy korbowodu: 22x56mm

- - Wymiary podkładek dystansujących: 22,2x37x1,0mm

- - Zastosowanie: KTM SX125 16-25 EXC125 16-25 EXC150 20-25 SX150 16-25 HUSQVARNA TC125 16-25 TE150 17-25

Royal Formosa Tiger Industrial Co., Ltd., znana również jako Royal Rods została założona w 1987 roku na Tajwanie i od tego czasu specjalizuje się w projektowaniu, produkcji oraz rozwoju korbowodów do silników spalinowych, wykorzystywanych w takich pojazdach jak motocykle, motocross, quady, skutery wodne, lekkie samoloty, skutery śnieżne, piły łańcuchowe oraz kosiarki.

Wszystkie produkty Royal Rods są wytwarzane z wysokiej jakości stali stopowej AISI 8620 oraz JIS SCM420H,

które charakteryzują się wysoką twardością powierzchniową oraz dobrą

ciągliwością rdzenia. Korbowody przechodzą przez szereg zaawansowanych

procesów technologicznych, takich jak podwójne kucie, nawęglanie,

hartowanie kriogeniczne oraz honowanie, co zapewnia im wyjątkową

precyzję i trwałość. Po obróbce powierzchnia korbowodów osiąga twardość HRC 60–62, a tolerancja okrągłości wynosi poniżej 0,003 mm, co świadczy o ich wysokiej jakości.

Dodatkowo,

firma Royal Rods inwestuje w nowoczesne urządzenia produkcyjne, głównie

importowane z Japonii, USA i Niemiec, co pozwala na spełnienie

najbardziej rygorystycznych wymagań jakościowych klientów na całym

świecie.

- Pierwsze kucie (pre-forming) – surowy materiał (np. pręt stalowy) jest formowany wstępnie w przybliżony kształt końcowego elementu.

- Drugie kucie (final forging) –

ten wstępnie ukształtowany półprodukt jest ponownie kuty w precyzyjnej

matrycy końcowej, co nadaje mu ostateczny kształt i dokładność

wymiarową.

Zalety podwójnego kucia:

- Lepsza struktura materiału

- W wyniku podwójnego kucia materiał staje się bardziej jednorodny i gęsty.

- Redukcja pustek, mikropęknięć i wtrąceń – co oznacza większą niezawodność.

- Wyższa wytrzymałość mechaniczna

- Podwójnie kute elementy mają większą odporność na rozciąganie, ściskanie i zmęczenie materiału.

- Idealne do pracy w ekstremalnych warunkach: wysokie obroty, duże ciśnienie, obciążenia udarowe.

- Włókna materiału są "układane" wzdłuż kształtu części, co zwiększa jej trwałość i zmniejsza ryzyko pęknięć.

- To szczególnie ważne w częściach jak korbowody, które pracują cyklicznie i pod dużym obciążeniem.

- Większa precyzja kształtu

- Drugie kucie pozwala uzyskać bardziej dokładny wymiarowo produkt, co zmniejsza konieczność dalszej obróbki (np. skrawania).

- Mniejsze odchyłki geometryczne i lepsze dopasowanie do innych części.

- Dłuższa żywotność części

- Mniej naprężeń resztkowych, bardziej przewidywalne zachowanie w eksploatacji.

- Zmniejszona podatność na pękanie czy odkształcanie.

- Lepsza stabilność termiczna i dynamiczna

- Części lepiej znoszą zmienne temperatury i długotrwałą pracę przy wysokich obrotach.

– twardość powierzchni o wartości HRC 60–62

– Głębokość nawęglania: 0,8–1,2 mm.

- Zwiększona twardość powierzchni czopów i gniazd łożysk

- Nawęglanie zwiększa twardość powierzchni korbowodu, co znacząco redukuje zużycie cierne.

- Dzięki temu gniazda łożysk (sworznia tłokowego lub czopu wału) dłużej utrzymują dokładny luz roboczy.

- Twarda powierzchnia lepiej znosi tarcie i kontakt z elementami ruchomymi (np. panewkami).

- Redukuje ryzyko zatarcia w warunkach wysokich temperatur i niedostatecznego smarowania.

- Rdzeń korbowodu pozostaje miękki i plastyczny, co:

- zwiększa jego odporność na pękanie,

- pozwala mu elastycznie pracować pod obciążeniem dynamicznym (uderzenia, wibracje).

- Poprawa wytrzymałości zmęczeniowej

- Wysoka twardość powierzchni zmniejsza ryzyko powstawania mikropęknięć.

- Dzięki temu korbowód wytrzymuje więcej cykli pracy silnika bez uszkodzeń.

- Mniejsze zużycie powierzchni współpracujących z łożyskami, tulejami i sworzniami.

- Stabilna praca silnika przez dłuższy czas, nawet przy większych obciążeniach.

Hartowanie kriogeniczne (cryogenic quenching / sub-zero treatment) - To

zaawansowany proces obróbki cieplnej, który polega na schłodzeniu

metalu (najczęściej stali) do temperatur kriogenicznych, zwykle w

zakresie –80°C do –196°C (temperatura ciekłego azotu), po wcześniejszym

hartowaniu.

Zalety hartowania kriogenicznego:

- Zwiększona twardość i odporność na ścieranie

- Hartowanie kriogeniczne przekształca resztkowy austenit (miękką fazę stali) w martenzyt (twardą i trwałą fazę).

- Efekt: większa odporność powierzchni korbowodu na zużycie, szczególnie w punktach styku z czopami i łożyskami.

- Zwiększona wytrzymałość zmęczeniowa

- Dzięki poprawie mikrostruktury, kriogenicznie hartowane korbowody lepiej znoszą cykliczne obciążenia – mniej podatne na pęknięcia zmęczeniowe.

- Kluczowe przy silnikach pracujących na wysokich obrotach lub pod dużym obciążeniem (np. turbo, wyścigi).

- Redukcja naprężeń wewnętrznych

- Chłodzenie do bardzo niskich temperatur (–100°C do –196°C) stabilizuje mikrostrukturę i usuwa wewnętrzne naprężenia powstałe w procesie produkcji.

- Skutkuje większą stabilnością wymiarową i mniejszym ryzykiem deformacji w czasie eksploatacji.

- Proces „zamraża” mikrostrukturę, powodując równomierne rozmieszczenie cząstek węglika i poprawę właściwości mechanicznych całej części.

- Ujednolicona struktura = mniej punktów osłabienia.

- Większa odporność na pękanie

- Dzięki poprawionej mikrostrukturze i zredukowanym naprężeniom, kriogeniczne korbowody są bardziej odporne na pęknięcia inicjowane mikrouszkodzeniami.

- Korbowody poddane kriogenicznemu hartowaniu działają dłużej i bezpieczniej, co przekłada się na niższe koszty eksploatacji silnika w długim okresie.

Honowanie (honing)- to

precyzyjny proces obróbki wykończeniowej, polegający na bardzo

dokładnym szlifowaniu i wygładzaniu powierzchni otworów (najczęściej

tulei w główce i stopie korbowodu) za pomocą narzędzi z ziarnem

ściernym.

Zalety honowania:

- Dokładność wymiarowa

- Umożliwia uzyskanie bardzo precyzyjnej średnicy otworów (z tolerancją rzędu mikrometrów),

- Zapewnia idealne pasowanie z panewek, czopów wału lub sworznia tłokowego.

- Poprawa geometrii otworu

- Usuwa owalność, stożkowość i nierówności powstałe po odlewaniu, kuciu lub wcześniejszej obróbce,

- Gwarantuje pełną cylindryczność, co jest kluczowe dla równomiernego rozkładu sił i zużycia.

- Tworzy mikrostrukturę powierzchni umożliwiającą utrzymanie filmu olejowego, co:

- zmniejsza tarcie,

- zwiększa trwałość smarowania,

- zapobiega zatarciu.

- Gładka powierzchnia oznacza niższe opory ruchu sworznia lub wału w gnieździe korbowodu,

- Przekłada się to na wydłużoną żywotność całego układu korbowo-tłokowego.

- Dzięki idealnemu dopasowaniu i wykończeniu powierzchni zapewnia równomierne rozłożenie nacisku,

- Redukuje punktowe przeciążenia i zapobiega przedwczesnemu zużyciu łożysk.

- Honowanie zwiększa stabilność pracy silnika i zmniejsza ryzyko uszkodzeń,

- Ma kluczowe znaczenie zwłaszcza w silnikach:

- wyczynowych,

- tuningowanych,

- po regeneracji.

- Ostatni krok przed złożeniem korbowodu i montażem panewek lub sworznia tłokowego,

- Bez honowania nie osiągniesz odpowiedniej dokładności ani trwałości.

Kontrola jakości

Roundness tester: do 0,003 mm.– oznacza, że tolerancja odchyłki od idealnego kształtu kołowego wynosi mniej niż 0,003 mm, czyli 3 mikrony.

To bardzo wysoka precyzja – istotna w korbowodach, gdzie dokładność kształtu otworu pod sworzeń wpływa na:

- równomierne rozłożenie sił,

- trwałość łożysk i tulei,

- ogólną niezawodność silnika.

- Zmniejsza tarcie w strefie pracy sworznia tłokowego i łożysk.

- Zwiększa trwałość eksploatacyjną – mniej zużycia i mikropęknięć.

- Poprawia dopasowanie i szczelność współpracujących elementów.

- Minimalizuje ryzyko przegrzewania się i zatarcia.